Um novo patamar para o Sistema de Gestão Ambiental

A publicação da nova Política Ambiental e de Energia e a integração de preceitos de Compliance foram fundamentais para a evolução do Sistema de Gestão Ambiental da Volkswagen em 2019. Nesse período, destacaram-se nas fábricas os avanços na implantação de tecnologia e inovação, a estruturação para a produção do T-Cross em série e a preparação para o lançamento do Nivus.

Em conformidade com o direcionamento da Nova Volkswagen para uma atuação íntegra e em alinhamento ao programa global Together for Integrity, a companhia vem promovendo significativas mudanças em sua gestão ambiental. O ano de 2019 marca um importante momento nesta frente, em função da estruturação do novo Sistema de Gestão de Compliance Ambiental e de Energia da montadora, além do lançamento da nova Política de Gestão Ambiental e de Energia (acesse aqui).

Foi o ano de maior evolução no sistema, exigindo esforços e muita dedicação do time para conferência e atualizações documentais, o que resultou na revisão de mais de 20 procedimentos. Muitos deles, antes utilizados separadamente, em uma fábrica específica, agora estão sob o conceito de procedimentos corporativos, ou seja, aplicados de igual maneira a toda a companhia.

Criado no período, um Comitê de Gestão Ambiental e de Energia Corporativo formado por representantes das quatro fábricas e da área corporativa se reúne semanalmente procurando o alinhamento de informações e tratativas. Ao Comitê de Riscos Ambientais, que se reúne a cada quatro meses, foram incorporados novos elementos de compliance, incluindo o tema nas discussões, buscando uma atuação mais preventiva na Volkswagen, em alinhamento ao Together for Integrity.

O cuidado com a promoção das mudanças na gestão ambiental também resultou em esforços para a multiplicação de conceitos em todos os níveis da empresa. Um plano de comunicação foi elaborado exclusivamente para as questões ambientais, contemplando ações estrategicamente planejadas para um horizonte de dois anos.

Nas fábricas, o ano de 2019 começou desafiador. Na unidade de São José dos Pinhais, no Paraná. foi finalizada a implantação da Estratégia Modular MQB (Matriz Modular Transversal, em português)* e iniciada a produção em série do T-Cross, o primeiro SUV da Marca produzido no Brasil, lançado no mercado em fevereiro. Já na fábrica Anchieta, em São Bernardo do Campo (SP), houve a preparação para três lançamentos da Ofensiva de Produtos da Marca: Polo GTS, Virtus GTS e Nivus.

*Ao incorporar a plataforma MQB à manufatura, a Volkswagen padroniza seus processos produtivos, permitindo que os novos veículos desenvolvidos contenham um número maior de recursos e tecnologias, muitos destes, até então, disponíveis somente para categorias superiores. A matriz também permite ampliar sinergias, tornando os processos de desenvolvimento e produção dos veículos mais eficientes.

Ritmo intenso de produção no Paraná

O sucesso do lançamento do T-Cross, o primeiro SUV da Marca produzido no Brasil, foi acompanhado por grandes desafios na fábrica de São José dos Pinhais. A produção em série de um produto como o T-Cross, de alta tecnologia e conectividade, exigiu grandes esforços no período. Por isso, foram promovidos diversos treinamentos on the job (no próprio ambiente de trabalho) e qualificações de excelência em novas tecnologias. Além disso, um grupo de 90 empregados da Produção e outras áreas fizeram visitas técnicas nas fábricas do Grupo na Espanha, Alemanha e Portugal, de onde trouxeram 175 ideias de melhoria.

Também foram feitos investimentos nas instalações da fábrica. Adaptações aos critérios de qualidade e novas tecnologias do T-Cross envolveram mudanças na linha de produção já existente para outros modelos; um dos desafios foi inserir novos robôs sem modificar o layout. Os esforços valeram a pena: tanto a curva de aceleração da produção, como os índices de qualidade, foram atendidos.

Ao fim de 2019, o volume de produção registrou um crescimento de 125% na fábrica de São José dos Pinhais, totalizando 109.970 mil unidades fabricadas, frente às 48.784 mil produzidas em 2018.

Volume de produção em 2019

125% de crescimento

da fábrica de São José dos Pinhais

109.970 mil

unidades fabricadas, frente às 48.784 mil produzidas em 2018.

Preparada para três lançamentos

Na fábrica Anchieta, os trabalhos foram centrados na preparação de três lançamentos da Ofensiva de Produtos da Nova Volkswagen: Polo GTS e Virtus GTS e o início do Nivus, o primeiro veículo totalmente desenvolvido no Brasil, que também será produzido na Europa. Com design exclusivo e o conceito de New Urban Coupé, o modelo democratiza um estilo oferecido, até então, somente em veículos premium.

O Laboratório de Protótipo Virtual, inaugurado em 2019 na unidade Anchieta (saiba mais no capítulo Nossos Produtos), permitiu acelerar o tempo de desenvolvimento do modelo em quase um ano. Ferramentas da Indústria 4.0, como impressoras 3D e processos digitalizados, com alto nível de automação, integram a produção dos veículos.

Investimentos também foram feitos na Estamparia, que terá um novo conjunto de prensas capaz de ampliar a produção de peças até quatro vezes por minuto em comparação à linha anterior da unidade, além de reduzir custos em função da eficiência energética dos equipamentos.

Análise de produto virtualmente

Inaugurado em 2018 na fábrica da Anchieta, representando um avanço na simulação de processos, o Laboratório de Realidade Virtual se consolidou como um importante apoio para fase de desenvolvimento do produto em 2019, quando foi utilizado para a implantação de um fórum de Análise de Produto DRK (Design Review Arbeitskreis, Grupo de Trabalho de Revisão de Projeto, na tradução livre). Este tipo de fórum reúne as áreas de Manufatura, Qualidade, Fábrica Piloto e as plantas, que discutem, em ambiente virtual, propostas de melhoria ainda na primeira fase de desenvolvimento do produto.

No espaço, é possível ingressar em postos de trabalho que ainda não existem fisicamente, caminhar, segurar e montar peças, além de operar dispositivos, tudo feito virtualmente, por meio de óculos de realidade virtual e projetor tridimensional. O planejamento virtual, antes da implementação física, permite avaliar previamente interferências nos ambientes, a ergonomia dos postos de trabalho, definir a melhor acessibilidade e a disposição de equipamentos, entre outros aspectos.

Ganhos em segurança e produtividade

Dois indicadores importantes registraram avanços em 2019 na fábrica Anchieta. O nível de acidentes reduziu 44% em relação ao ano anterior, resultado atribuído principalmente à implantação do programa “Unidos pela Segurança”, e a produtividade evoluiu em 3,2 horas/carro em relação a 2018. A unidade fechou o ano entre as fábricas do Grupo no mundo que cumpriram 100% do programa de produção, juntamente com as de Palmela (Portugal) e Kaluga (Rússia).

Automações de baixo custo foram responsáveis pela melhoria da produtividade na unidade. Um exemplo é a implementação de um dispositivo automático de fixação da suspensão (Motoca). O projeto foi um dos vencedores do Programa de Reconhecimento 2019 da Volkswagen do Brasil.

Time engajado para a evolução dos indicadores

A fábrica de Taubaté vem consolidando sua posição como referência no indicador de custo de fabricação entre as unidades do Brasil, além de ser a segunda no Grupo Volkswagen em nível mundial.

No quesito produtividade, tem o quarto melhor índice de veículo por empregado no mundo: 76,8 por empregado, mesmo com modificações promovidas para adequar a produção à demanda do mercado de exportação, impactado pela crise na Argentina.

O engajamento do time na implantação das ações de produtividade, qualidade, redução de custos e automações, bem como ideias trazidas de outras fábricas do Grupo, por meio da estratégia global Transform Together, foram fundamentais para o desempenho da unidade em 2019.

Além de mudanças de layout, projetos alinhados com a Indústria 4.0 também foram importantes para o alcance da produtividade na fábrica. Automações promovidas trouxeram ganhos de melhoria no processo e nas ferramentas de monitoramento, reduzindo paradas para manutenção. Para 2020, a unidade planeja adequações na linha de produção voltadas à melhoria da ergonomia em postos críticos.

Aumento de eficiência em São Carlos

A fábrica de São Carlos chegou ao fim de 2019 a um ritmo de produção de aproximadamente três mil motores diariamente. O período foi marcado pela estabilização da produção, resultado de várias ações focadas no aumento da eficiência. Entre as medidas adotadas está o monitoramento on-line das linhas de montagem, que pode antecipar intervenções de manutenção com olhar mais preventivo, por exemplo. Assim, a unidade conseguiu manter a produção para atender ao volume de exportações da companhia.

Este volume foi incrementado pelo envio para o México do motor 1.4 TSI (da família EA 211), com alta tecnologia embarcada, produzido desde 2018 na fábrica: foram mais de 250 mil unidades com este destino desde então. A fábrica também promoveu adaptações nas linhas de montagem e usinagem para suportar o plano de exportação, com o envio do motor 1.0 TSI para a Alemanha, abrindo novas portas para a companhia na Europa. Até o fim de 2019, foram mais de 1.500 unidades dessa categoria exportadas no ano.

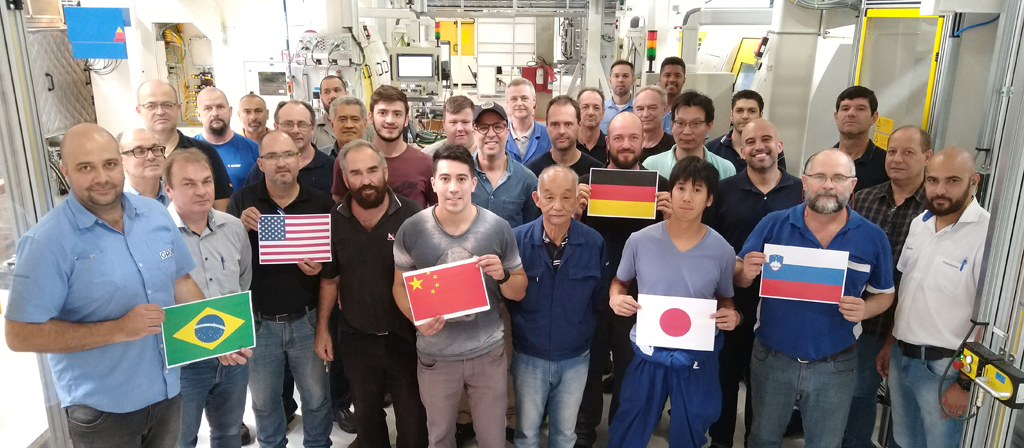

Integração e diversidade

Uma segunda linha de usinagem de virabrequins foi implantada em 2019 na fábrica de São Carlos para os novos volumes de produção na unidade. A instalação aconteceu em tempo recorde: oito semanas. Totalmente automatizada e com equipamentos de última geração, as novas instalações representaram desafios que foram superados com sucesso graças ao engajamento e integração dos times, especialmente ao considerar que a linha é composta por equipamentos de 10 países diferentes, o que implica a interface com pessoas de culturas e idiomas diversos.

Novo modelo logístico

As novas demandas representaram um grande desafio para o processo logístico na fábrica de São Carlos. A unidade implantou o sequenciamento no abastecimento de peças, em substituição ao modelo de estoque em lotes, que exige a garantia de um lote completo de determinadas peças para dar continuidade à produção. No modo sequenciado, a produção é definida conforme a demanda do cliente, gerando ganhos em eficiência e custo. O novo sistema também exigiu alterações no depósito e investimentos em TI e seu funcionamento já culminou no aumento de produtividade na fábrica.

Olhar atento para o meio ambiente

Temos ciência da nossa notória responsabilidade global pelo Meio Ambiente, associada ao impacto ambiental e social de nossas atividades e produtos no mundo todo. Este é um dos valores de nossa Política Ambiental e de Energia da Volkswagen do Brasil. Um exemplo de como a companhia pratica este princípio é a conquista da ISO 50001, que certificou o Sistema de Gestão de Energia de todas as fábricas da montadora no Brasil, atestando o compromisso com o uso cada vez mais eficiente e racional da energia.

Utilizar sua capacidade de inovação no combate às mudanças climáticas, na redução do uso de recursos naturais, bem como na prevenção de danos ao meio ambiente e no consumo de energia eficaz, considerando os estágios do ciclo de vida dos produtos, é um compromisso expresso na nova Política de Gestão Ambiental e de Energia.

A eficiência ambiental, de forma mais abrangente, é considerada nos recentes investimentos na Nova Volkswagen desde a concepção dos projetos, utilizando-se, ainda, do benchmarking entre as próprias fábricas para replicar experiências bem-sucedidas.

Sustentabilidade econômica e ambiental

(GRI 103-2, 103-3)

A Volkswagen do Brasil melhorou em 16,8% a eficiência média de seus indicadores ambientais por veículo produzido em 2019, comparando com o ano base (2010) estabelecido pelo programa global Think Blue. Factory. A iniciativa é conduzida pela Marca como parte dos esforços empreendidos para se tornar a empresa automobilística mais sustentável do mundo até 2025. Esse resultado é o melhor até hoje atingido desde o início do programa, mesmo com os volumes de produção ainda 40% menores que 2010.

Os indicadores monitorados pelo programa são: consumo de água e de energia, destinação de resíduos produtivos para aterros, emissões de CO2 e solventes, sendo este último especialmente oriundo dos processos de pintura. O objetivo é alcançar aproximadamente 30% de redução no UEP (sigla em Alemão para melhoria ambiental da produção), formado pelos cinco indicadores ambientais em relação a 2010.

Ao fim da segunda etapa do programa, em 2019, a meta de redução foi de 29,13%, com destaque para o índice de redução de resíduos (3,6). Os indicadores de redução do consumo de água (2,6) e solventes (3,7) ficaram abaixo das metas estipuladas, enquanto que o de energia alcançou a meta (1,3). Embora o índice de emissões de CO2 (100) tenha apresentado avanço em relação a 2018, ainda ficou aquém do objetivo.

Desde o início, o Think Blue. Factory já conta com 822 ações ambientais implementadas nas fábricas da Volkswagen do Brasil, que somam economia anualizada de 19,4 milhões de euros à montadora.

Resíduos se destaca entre os resultados

(103-2, 103-3)

Os resultados alcançados em 2019 já são medidos considerando a revisão das metas feita para a segunda etapa do programa. Os indicadores de consumo de energia e emissões de CO2 têm metas para todas as fábricas da Volkswagen do Brasil e peso maior (60%) no cálculo da eficiência alcançada pelas unidades, passando a ser denominados indicadores globais. Já os indicadores de resíduos, solventes e água são considerados locais e possuem metas diferenciadas para cada fábrica, com peso de 40% no cálculo do Unweltentlastung Produktion (UEP) (Melhora Ambiental da Produção, em tradução livre).

O indicador do Think Blue. Factory com melhor performance em 2019 foi o de destinação de resíduos: 58,97% de evolução em relação ao ano base de 2010. O ótimo desempenho é resultado de diversas ações de reaproveitamento e reciclagem. A fábrica de São José dos Pinhais é a primeira unidade a atingir zero resíduo destinado neste indicador, que já está em vigor desde outubro de 2018; a fábrica Anchieta iniciou a destinação zero a aterros em dezembro de 2019, com as novas opções de destinação contratadas para coprocessamento.

A fábrica de Taubaté reduziu em 25,8% seu envio de resíduos para aterro em relação a 2018, com a intensificação de ações de triagem para aumentar o reaproveitamento e reciclagem de papel, papelão e plástico. Além disso, os resíduos industriais de chapelonas com PVC e cola poliuretano passaram a ser destinados para coprocessamento, quando são transformados em energia para fornos de cimento. São Carlos atingiu seu melhor índice desde 2010, com uma redução de 69% no indicador de resíduos por motor produzido em relação a 2010.

O consumo de água também se destaca entre os indicadores, com redução de 10% do consumo em relação a 2018, e melhora no indicador de água por veículo em 29% em relação a 2010. O sistema de reuso de água de Taubaté continua contribuindo expressivamente para essa melhora, com quase 130 mil metros cúbicos de água reutilizados no processo.

ISO 50001: 2019 fecha o ciclo da certificação nas fábricas

(GRI 103-2, 103-3, 302-4)

Para a conquistas dos certificados destacam-se, como diferenciais, os avanços trazidos pelo programa Think Blue. Factory, especialmente pela padronização e aumento da rastreabilidade dos indicadores de consumo de energia das fábricas, que se alinham às exigências e padrões internacionais.

Intensidade energética1 2 (em GJ)

(GRI 302-3)

2: Tipos de energia incluídos na taxa de intensidade: energia elétrica, gás natural e diesel.

Energia consumida dentro da empresa (em GJ)

(GRI 302-1)

Todos os indicadores derivados de consumos tiveram um aumento no ano de 2019, comparados aos anos anteriores, devido ao aumento de volume de produção de 11%.

Energia consumida fora das fábricas (em GJ)1

(GRI 302-2)

Reduções de consumo de energia em decorrência de melhorias implementadas (em GJ)

(GRI 302-4)

Emissões atmosféricas

(GRI 103-2, 103-3)

Na Volkswagen do Brasil, o inventário de emissões de gases de efeito estufa (GEE) é a ferramenta utilizada para acompanhar as emissões atmosféricas e orientar a gestão do tema. O documento passou por verificação externa em 2018, atestando a confiança dos valores reportados pela montadora e a conformidade às normas e metodologias estipuladas pelo programa GHG Protocol. A verificação é prevista para ocorrer a cada cinco anos.

Direcionado à responsabilidade ambiental e climática, o GHG Protocol é um programa que garante o registro e compartilhamento público dos volumes de emissões de GEE, de modo voluntário, pelas empresas que atuam no País. Mais informações sobre o programa e a consulta dos inventários publicados estão disponíveis no site www.ghgprotocolbrasil.com.br.

Emissões diretas de gases de efeito estufa (tCO2 equivalente) – Escopo 1

(GRI 305-1)

Emissões indiretas provenientes da aquisição de energia – Escopo 2

(GRI 305-3)

Com a definição do uso exclusivo de hidrelétricas como fonte de geração de energia elétrica da Volkswagen do Brasil, em 2016 as emissões de CO2 gerados pela eletricidade passou a ser nula, o que foi mantido em 2017, 2018 e 2019.

Outras emissões de gases de efeito estufa – Escopo 3 (tCO2 equivalente)

(GRI 305-3)

Redução de emissões de gases de efeito estufa (tCO2 equivalente)1

(GRI 305-5)

Emissões atmosféricas significativas (t)

(GRI 305-7)

Consumo de água

(GRI 103-2, 103-3)

Água retirada por fonte (m3)1

(GRI 303-1)

Água reciclada e reutilizada (m3)

(GRI 303-3)

Volume de descarte de água, planejado ou não planejado, por unidade1

(GRI 306-1)

1: Após o tratamento físico-químico e biológico, a água utilizada nas fábricas é avaliada com base na Demanda Bioquímica por Oxigênio (DBO), parâmetro padrão de análise da qualidade de efluentes no setor automotivo. Em 2019, os resultados de DBO obtidos nas fábricas da Volkswagen do Brasil foram: Taubaté, 1.967,34kg/ano; São José dos Pinhais, 1.269,34kg/ano, e São Carlos, 1.534,77 kg/ano. Os valores encontram-se dentro do limite estipulado na Legislação Ambiental Vigente.

2: Os volumes de descarte total, que apresentavam queda nos últimos anos, principalmente relacionada às ações de reuso da água implementadas, registraram aumento de 33% em 2019, em relação a 2018, devido ao incremento de 11% no volume de produção.